Obróbka plastyczna

1. Nagrzewanie

materiału do kucia

V. Zasady

bezpiecznej pracy podczas obróbki plastycznej

VI. Załączniki

– podstawy teoretyczne

1. Obróbka

cieplna - pojęcia podstawowe z zakresu obróbki cieplnej

I. Wiadomości ogólne

Obróbka plastyczna jest to rodzaj obróbki, podczas której — w wyniku działania sił zewnętrznych — następuje zmiana kształtu i własności materiału. Rozróżniamy obróbkę plastyczną:

1. na zimno - odkształcenie plastyczne następuje w temperaturze niższej od temperatury rekrystalizacji

2. na gorąco - odkształcenie plastyczne następuje powyżej temperatury rekrystalizacji.

Temperatury rekrystalizacji różnych metali i stopów zależą głównie od ich temperatury topnienia i wynoszą dla:

• stali ok.

Jednakże ze względów praktycznych (wyższa temperatura lepsza plastyczność i mniejsze naciski) temperatura obróbki plastycznej na gorąco dla różnych metali i stopów jest wyższa i wynosi:

• dla stali 800—

• dla cyny i cynku ok. 150÷170°C.

Podczas obróbki plastycznej na zimno nieodwracalne odkształcenia plastyczne zachodzą przy obciążeniach przekraczających granicę sprężystości materiału.

Materiałowi

odkształconemu na zimno towarzyszy zjawisko umocnienia, które powoduje wzrost

wytrzymałości i twardości oraz zmniejszenie plastyczności odkształcanego

materiału. Ulega również zmianie struktura zgniecionego materiału. Następuje

deformacja ziarn, które ulegają wydłużeniu, co

powoduje otrzymanie struktury o charakterze włóknistym. W celu przywrócenia

materiałowi odkształconemu na zimno pierwotnych własności należy dokonać

wyżarzenia rekrystalizującego, które usunie skutki umocnienia. Wyżarzania

rekrystalizującego dokonuje się w temperaturze przekraczającej temperaturę

rekrystalizacji.

Podczas

obróbki plastycznej na gorąco nie zachodzi zjawisko umocnienia. Powstaje jednak

struktura włóknista materiału zwiększająca jego wytrzymałość wzdłuż włókien.

Rozróżnia się podstawowe sposoby obróbki plastycznej:

• kucie,

• tłoczenie, •

walcowanie, • ciągnienie.

II. Kucie

Kucie dzieli się na ręczne i maszynowe. Proces technologiczny kucia obejmuje następujące czynności:

• przygotowanie materiału do kucia, tj. cięcie, czyszczenie, nagrzewanie,

• kucie,

• wykańczanie odkuwek, tj. okrawanie, oczyszczanie, wyżarzanie i ewentualne dogniatanie.

1.

Nagrzewanie

materiału do kucia

Do kucia ręcznego materiał nagrzewa się przeważnie w ogniskach kowalskich lub małych piecach komorowych.

2.

Kucie

ręczne

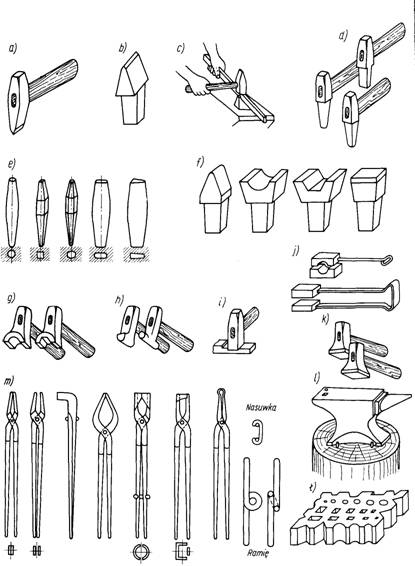

Narzędzia do kucia ręcznego przedstawiono na rys. 1. Podstawowymi operacjami kucia ręcznego są: przecinanie, przebijanie, wydłużanie, spęczanie, wyginanie, odsadzanie i zgrzewanie.

Przecinanie odbywa się na kowadle za pomocą przecinaków i podcinek. Przebijanie otworów może się odbywać na kowadle lub dziurownicy.

Rys.1 Narzędzia

kowalskie robocze: a) przecinak, b) podcinka, c) zastosowanie podcinki, d)

przebijaki, e) trzpienie,f) podsadzki, g) nadstawki,

h) żłobniki, i) obsadzak, j) foremniki, k)

gładziki, 1)kowadło na pieńku, ł)

dziurownica, m) kleszcze

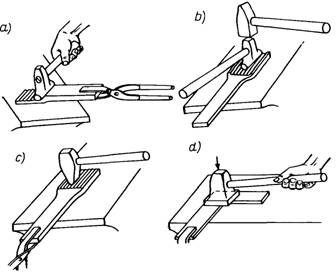

Wydłużanie materiału wykonuje się młotkiem lub żłobnikiem na kowadle (rys.2). Falistą powierzchnię materiału, powstałą po przejściu żłobnika, wygładza się gładzikiem.

Rys. 2. Wydłużanie na

kowadle:

a) wydłużanie za pomocą żłobnika,

b) rozszerzanie za

pomocą żłobnika,

e) rozszerzanie

płaskownika rąbem młotka,

d) wygładzanie gładzikiem kowalskim

Spęczanie polega na uderzaniu młotkiem w materiał ustawiony pionowo na kowadle (rys. 3a, b), wskutek czego pręt staje się krótszy i grubszy. Chcąc spęczyć pręt w określonym miejscu, np. w środku lub na końcu, należy go nagrzać w tym miejscu.

Wyginanie materiału przedstawiono na rys. 3 c, d.

Rys. 3. Niektóre

operacje kowalskie: a) spęczanie sworznia na końcu, b) spęczanie sworznia w

środku, c) wyginanie na rogu kowadła, d) wyginanie na krawędzi kowadła, e) zgrzewanie

stykowe (doczołowe), f,) zgrzewanie na zakładkę, g) zgrzewanie w klin.

Odsadzaniem nazywa się zmniejszenie grubości materiału na jego końcu; jest ono wykonywane na kowadle za pomocą odsadzki.

Zgrzewanie polega na łączeniu stali przez nagrzanie jej do wysokiej

tempera tury (ok.

Kucie ręczne, zwłaszcza odkuwek o skomplikowanych kształtach, wymaga wysokich kwalifikacji kowala. Jest stosowane obecnie tylko w nielicznych małych warsztatach oraz do wykonywania wyrobów artystycznych, jak np. ozdobne kraty, lichtarze, ozdobne okucia.

3.

Kucie

maszynowe

Kucie maszynowe jest to sposób kucia, w którym nacisk na materiał wywiera maszyna, działająca naciskiem lub uderzeniem (prasa, kuźniarka, młot mechaniczny itp.). Kucie na prasach nazywa się prasowaniem.

Kucie maszynowe dzieli się na swobodne i matrycowe. Najczęściej kucie maszynowe jest wykonywane na młotach. Młoty ze względu na zastosowanie dzieli się na: do kucia swobodnego i do kucia matrycowego.

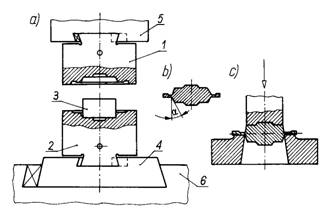

Kucia matrycowego. Rozgrzany materiał umieszcza się w dolnej części matrycy i uderza górną częścią matrycy zamocowaną do bijaka młota (rys. 4). Rozgrzany materiał wypełni wtedy wykrój matrycy, dając odkuwkę o kształcie odtworzonym w matrycy. Dla zapewnienia dokładnego wypełnienia wykroju matrycy nadmiar materiału wypływa, tworząc dookoła odkuwki tzw. wypływkę, którą następnie obcina się w specjalnym okrojniku (rys. 4c) zamocowanym na prasie.

Rys. 4. Kucie

matrycowe:

a) mocowanie matryc,

b) odkuwka,

c) okrojnic

III. Tłoczenie

Tłoczenie jest to obróbka plastyczna na zimno lub na gorąco, obejmująca operacje cięcia i kształtowania blach, a także folii i płyt niemetalowych.

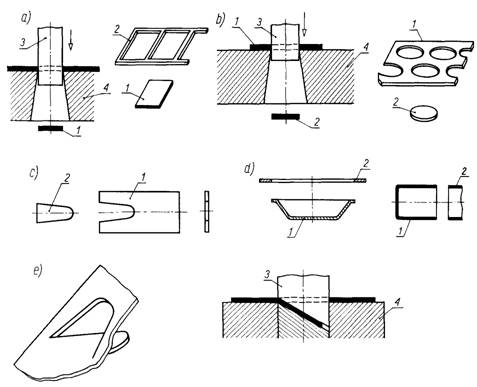

Cięciem nazywa

się proces tłoczenia, podczas którego następuje całkowite lub częściowe

oddzielenie jednej części materiału od drugiej. Operacje cięcia można podzielić

na: odcinanie, wycinanie, dziurkowanie,

przycinanie, okrawanie, nacinanie, rozcinanie i wygładzanie (rys.5).

Rys. 5. Operacje

cięcia: a) wycinanie, b) dziurkowanie, c) przycinanie, d) okrawanie,

e)nacinanie 1 — wyrób, 2 — odpad, 3

— stempel, 4 — matryca

Najczęściej przeprowadzaną operacją jest operacja wycinania przeprowadzana za pomocą przyrządu zwanego wykrojnikiem.

Kształtowanie polega na nadawaniu blachom założonego z góry kształtu. Operacje kształtowania dzieli się na: gięcie, ciągnienie, obciąganie, wywijanie, wygniatanie, rozpęczanie, obciskanie, wyoblanie, wyciskanie itp.

Ciągnienie składa się z następujących operacji: wytłaczanie, przetłaczanie i dotłaczanie. ..… ………itd.

IV. Walcowanie

Walcowanie obejmuje m.in. technologię wytwarzania półwyrobów

i wyrobów walcowanych ze stali, metali nieżelaznych i ich stopów. Walcowanie

metali może się odbywać na gorąco i na zimno za pomocą nacisków wywieranych na

materiał przez obracające się walce, które nadają mu wymagany kształt. Bardzo

cienkie blachy, taśmy i folie walcuje się na walcarkach wielowalcowych na

zimno. Walcowanie kształtowników, prętów i walców polega na stopniowym

kształtowaniu profilu walcowanego materiału w kolejnych kalibrowanych wykrojach

walców bruzdowych. Stosuje się również proces walcowania do produkcji rur, obręczy kół, gwintów, kół zębatych itp.

Walcowanie gwintów

Podczas walcowania zarys gwintu uzyskuje się wskutek plastycznego odkształcenia. Walcowania gwintu można dokonywać: szczękami lub rolkami,

Walcowanie gwintu szczękami polega na tym, że jedna ze szczęk jest umocowana

nieruchomo na obrabiarce, a druga 1 w ruchomym jej suwaku. W czasie pracy

szczęki są przesunięte względem siebie o wartość połowy skoku gwintu, a na

powierzchniach roboczych szczęk są nacięte rowki pochylone pod kątem, równym

kątowi wzniosu gwintu.

Walcowanie gwintu za pomocą rolek odbywa się na specjalnych obrabiarkach,

wyposażonych w obracające się rolki ustawione do siebie równolegle. Przy

walcowaniu gwintu za pomocą rolek uzyskuje się większą dokładność, ponieważ oś

przedmiotu wspartego na prowadnicy znajduje się na linii łączącej środek

rolek.

Metodą walcowania

wykonuje się również wiertła kręte, które odznaczają się dużą wytrzymałością i

trwałością ze względu na korzystny układ włókien uzyskany podczas walcowania.

V. Zasady bezpiecznej pracy

podczas obróbki plastycznej

W zakładach obróbki plastycznej istnieje szczególnie duże zagrożenie wypadkowe ze względu na operowanie gorącymi materiałami oraz pracę młotów, pras i innych urządzeń. Stałym zagrożeniem bezpiecznej i higienicznej pracy są hałas, zapylenie, dym i gazy oraz wysoka temperatura od pieców grzewczych. Podczas pracy przy takim zagrożeniu sprawą niezmiernie ważną jest zapoznanie się każdego pracownika ze stanowiskową instrukcją bhp oraz wyposażenie we właściwą dla danego stanowiska odzież ochronną i sprzęt ochrony osobistej.

W szczególności należy:

• zabezpieczyć wszystkie

młoty mechaniczne w kuźniach od strony przejść ekranami, ażeby odpryskująca

zgorzelina nie poparzyła przechodzących,

• zachować szczególną

ostrożność podczas przenoszenia gorącego materiału wsadowego z pieca pod młot,

• przestrzegać zasady, że

rozpalanie pieców grzewczych może być dokonywane tylko przez uprawnione osoby,

z zachowaniem wszystkich wymogów bezpieczeństwa,

• przestrzegać, aby pedał uruchamiający młoty i prasy był zabezpieczony przed

możliwością przypadkowego włączenia,

• zwrócić uwagę, by wszystkie

ruchome części młotów i pras były zabezpieczone osłonami,

• przestrzegać, by przy

prasach do cięcia i tłoczenia były stosowane osłony lub inne zabezpieczenia

obszaru pracy tłocznika uniemożliwiającego włożenie rąk do tej niebezpiecznej

strefy,

• używać rękawic do

przenoszenia wytłoczek z blach i odpadów, aby uniknąć skaleczeń o krawędzie

blach.

VI. Załączniki – podstawy

teoretyczne

Obróbka cieplna i

cieplno-chemiczna

1. Obróbka cieplna - pojęcia

podstawowe z zakresu obróbki cieplnej

Obróbką cieplną nazywa się zabiegi cieplne, w wyniku których zmienia się własności mechaniczne, fizyczne lub chemiczne metali i stopów w stanie stałym, przede wszystkim przez wywołanie zmian strukturalnych będących funkcją temperatury, czasu oraz działania środowiska.

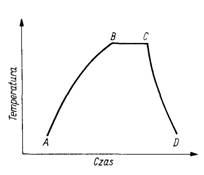

Operacją nazywa się część procesu technologicznego, np. hartowanie, odpuszczanie, wyżarzanie (rys. 1).

Zabiegiem nazywa się część operacji, np. nagrzewanie, wygrzewanie, chłodzenie (rys. 1).

Operacja

:ABCB — hartowanie

Zabiegi: AB —nagrzewanie BC —wygrzewanie

C –chłodzenie

Rys. l. Pojęcia

podstawowe z za kresu obróbki cieplnej

Do zabiegów w obróbce cieplnej zalicza się:

• grzanie — podwyższanie i następnie utrzymywanie temperatury przedmiotu,

• nagrzewanie — ciągłe lub stopniowe podwyższanie temperatury przedmiotu,

• podgrzewanie — podwyższanie temperatury przedmiotu do wartości pośredniej,

• dogrzewanie — podwyższanie temperatury przedmiotu od wartości pośredniej do docelowej,

• wygrzewanie — wytrzymywanie przedmiotu w temperaturze pośredniej lub docelowej,

• chłodzenie — obniżanie temperatury przedmiotu do temperatury otoczenia lub innej,

• podchładzanie obniżanie temperatury przedmiotu do wartości wyższej niż zamierzona końcowa temperatura chłodzenia,

• dochładzanie — obniżanie temperatury przedmiotu od wartości pośredniej do docelowej,

• wychładzanie — wytrzymywanie przedmiotu w temperaturze podchładzania lub w temperaturze końca chłodzenia ciągłego,

• studzenie — powoli przebiegający proces chłodzenia

Jeżeli stal nagrzeje się do pewnej określonej temperatury, a następnie raptownie się ją oziębi, to stanie się ona znacznie twardsza niż była poprzednio, mimo że skład chemiczny pozostanie ten sam. Stosując więc odpowiednie zabiegi cieplne, można twardą stal zmiękczyć, można jej nadać lepsze własności wytrzymałościowe itp.

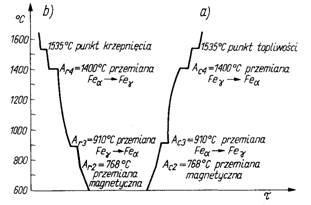

Istotę obróbki cieplnej

stanowią zmiany jej struktury zachodzące podczas zabiegów cieplnych, np. żelazo

występujące w dwóch odmianach alotropowych.

Przemiana alotropowa polega na zmianie układu atomów w siatce

krystalograficznej metalu znajdującego się w stanie stałym. Pierwsza odmiana

(trwała do

Rys. 2. Analiza termiczna żelaza:

a)

krzywa ogrzewania,

b) krzywa

chłodzenia

W temperaturze tej żelazo

zmienia się ponownie w żelazo trwale do temperatury topnienia (rys. 2).

Trzeba pamiętać, że zarówno w

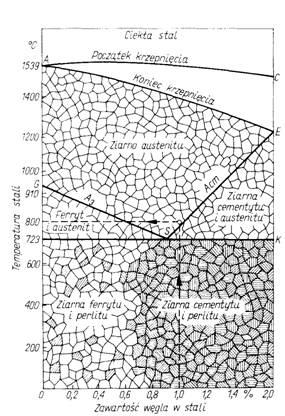

żelazie α jak w żelazie γ „ węgiel rozpuszcza się w stanie stałym. Roztwór

stały węgla w żelazie α nazywa się ferrytem,

a roztwór węgla w żelazie γ nazywa się austenitem

(rys. 3). Największa rozpuszczalność węgla w żelazie α

wynosi około 0,025%, a w żelazie γ około 2%.......

Pełny wykres równowagi faz

stopów żelaza rozciąga się od czystego żelaza do stopów zawierających 5%, a

nawet 6,67% węgla, czyli do cementytu. W układzie

żelazo-węgiel występują następujące rodzaje składników strukturalnych: ferryt. perlit, austenit, cementyt i inne.

Pokazane na wykresie

żelazo-węgiel stopy dzieli się na surówki i stale. Stopy na prawo od punktu E

nazywają się surówkami; natomiast na lewo od punktu E stalami.

Rys. 3. Uproszczony

wykres żelazo-węgiel

2.

Hartowanie

Hartowanie polega na nagrzewaniu stali do odpowiedniej

temperatury, zależnej od rodzaju materiału, zwykle o około

Szybkie chłodzenie, podobnie jak szybkie grzanie materiału, powoduje powstawanie tzw. naprężeń hartowniczych. Korzystne jest zatem zmniejszenie szybkości chłodzenia. Szybkość chłodzenia dobiera się dla danego gatunku stali. Największą szybkość chłodzenia uzyskuje się w wodzie, mniejszą w oleju, a najmniejszą w powietrzu.

Zależnie od sposobu nagrzewania rozróżnia się hartowanie z ogrzewaniem na wskroś i hartowanie powierzchniowe.

Hartowanie z ogrzewaniem na wskroś dzieli się na zwykłe, stopniowe i z przemianą izotermiczną…….

Hartowanie powierzchniowe polega na szybkim ogrzaniu warstwy powierzchniowej przedmiotu do temperatury wyższej od temperatury krytycznej i oziębieniu. Celem tego hartowania jest uzyskanie twardej powierzchni odpornej na ścieranie z zachowaniem plastycznego rdzenia, który przy zmiennych obciążeniach nie ulega pęknięciu.

W zależności od sposobu

nagrzewania rozróżnia się hartowanie powierzchniowe:

• płomieniowe - nagrzewanie przedmiotu palnikiem gazowym,

• indukcyjne

- nagrzewanie przedmiotu prądami wirowymi wzbudzonymi w warstwie

powierzchniowej przedmiotu oraz prądami szybkozmiennymi w induktorze

(wzbudniku),

• kąpielowe

- nagrzewanie przez krótkie zanurzenie przedmiotu w kąpieli solnej lub

ołowiowej, o temperaturze dużo większej od temperatury hartowania stali.

3.

Odpuszczanie

Odpuszczanie umożliwia usunięcie naprężeń wewnętrznych

powstałych w przedmiotach podczas hartowania i polepsza ich własności

plastyczne. Odpuszczanie polega na nagrzaniu uprzednio zahartowanego przedmiotu

poniżej temperatury

Zależnie od temperatury

nagrzewania rozróżnia się odpuszczanie niskie, średnie i wysokie.

• Odpuszczanie niskie

(w temperaturze 150 ÷ 2

• Odpuszczanie średnie (w temperaturze 250 ÷

• Odpuszczanie wysokie

(w temperaturze 500 ÷

Hartowanie oraz następujące po nim wysokie lub średnie odpuszczanie jest nazywane ulepszaniem cieplnym.

4.

Wyżarzanie

Wyżarzanie jest operacją

cieplną polegającą na nagrzaniu materiału do żądanej temperatury, wygrzaniu w

tej temperaturze i następnie powolnym chłodzeniu do temperatury otoczenia.

Zależnie od temperatury wyżarzania, sposobu studzenia oraz celu zabiegu

rozróżnia się: wyżarzanie ujednorodniające, normalizujące, zupełne, niezupełne,

zmiękczające, rekrystalizujące, odprężające.

5.

Obróbka

cieplno-chemiczna

Obróbka cieplno-chemiczna stali polega na wzbogaceniu w węgiel lub azot powierzchniowej warstwy przedmiotu z miękkiej stali. Zabiegu tego dokonuje się w środowisku chemicznym przez dyfuzję węgla lub azotu w głąb stali w wysokiej temperaturze. W wyniku tego procesu otrzymuje się twardą powierzchnię zewnętrzną oraz miękki i ciągliwy rdzeń.

Do ważniejszych rodzajów obróbki cieplno-chemicznej należą: nawęglanie, azotowanie i cyjanowanie, czyli węgloazotowanie.

• Nawęglanie,

zwane również cementowaniem, polega na wzbogacaniu powierzchniowej warstwy

przedmiotu w węgiel, zwykle na głębokość 0,5 ÷

• Azotowanie polega

na nasyceniu warstwy powierzchniowej przedmiotu azotem. Przedmioty azotowane

umieszcza się w szczelnie zamkniętej komorze pieca, do której doprowadza się

suchy amoniak (NH3) rozkładający się pod wpływem wysokiej

temperatury (500 ÷

• Cyjanowanie polega na nasyceniu powierzchni przedmiotów stalowych jednocześnie węglem i azotem w temperaturze 500 ÷ 950° C. Po zahartowaniu i odpuszczeniu zyskuje się twardą i odporną na ścieranie warstwę powierzchniową.

W zależności od rodzaju ośrodka wydzielającego węgiel i azot rozróżnia się cyjanowanie kąpielowe i gazowe.

Głównymi zaletami cyjanowania są: skrócenie czasu procesu w stosunku do czasu nawęglania, uzyskanie bardzo twardych powłok odpornych na ścieranie, stosunkowo niska temperatura procesu.

Do ważniejszych wad cyjanowania zalicza się: niebezpieczeństwo zatrucia pracowników parami soli cyjanowych oraz konieczność częstego kontrolowania składu, kąpieli.

Bibliografia:

-Aleksander Górecki TECHNOLOGIA OGÓLNA Warszawa 1998

- Praca zbiorowa; Mały poradnik mechanika, Warszawa 1968