Głębienie i pogłębianie szybów

5. Prace przygotowawcze i urządzenia

pomocnicze do głębienia szybów

6. Głębienie szybu metodą zwykłą

7. Głębienie szybu metodami specjalnymi

1. Elementy szybu

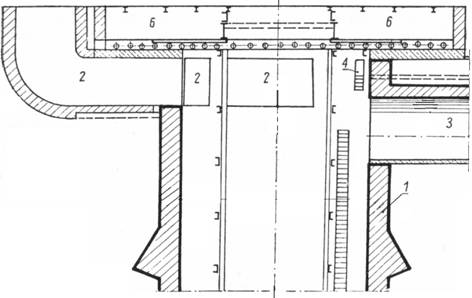

Głównymi elementami szybu (rys. 1) są:

- głowica szybu,

- rura szybowa,

- podszybia,

- rząpie.

Rys. 1. Elementy szybu

Głowica szybu obejmuje odcinek od zrębu szybu do rury szybowej. Jej wielkość zależy głównie od warunków górniczo-geologicznych. W głowicy szybu umieszczone są kanały: wentylacyjny, rurowy, kablowy itp.

Rys. 2. Projekt

głowicy szybu wydobywczego

1 - obudowa głowicy, 2

- kanały ogrzewcze, 3 - chodnik wyjściowy na powierzchnię, 4 - kanał kablowy, 5

- kanał dla rurociągów wodnych i powietrza sprężonego, 6 - piwnice-wnęki dla

klap przeciwpożarowych

Poniżej głowicy szybu znajduje się rura szybowa mająca połączenie z podszybiem poprzez wloty do szybu. Najniższa część szybu sięgająca jego dna to rząp szybu.

Kształt poprzecznego przekroju szybu może być: prostokątny, eliptyczny, kołowy.

2. Obudowa szybu

Stosuje się następujące rodzaje obudowy szybowej:

- drewnianą,

- murowaną z cegły lub z betonitów,

- betonową,

- żelbetową,

- żelbetową z prefabrykatów

- metalową tubingową

a. Obudowa drewniana

Obecnie nie stosowana ze względu na krótki czas trwania drewna z którego wykonana jest obudowa. Była stosowana do obudowy płytkich szybów i szybików o drugorzędnym znaczeniu.

b. Obudowa murowana z cegły lub z betonitów

Obudowa z cegły była w Polsce do połowy XX wieku najbardziej rozpowszechniona. Wadę obudowy z cegły stanowi jej wodoprzepuszczalność, mała odporność na korozję i mała wytrzymałość muru ceglanego. Wady te częściowo zostały wyeliminowane przez obudowę z betonitów. Mimo to obudowa ta nie znalazła szerszego zastosowania. Wyparła ją obudowa betonowa i żelbetonowa.

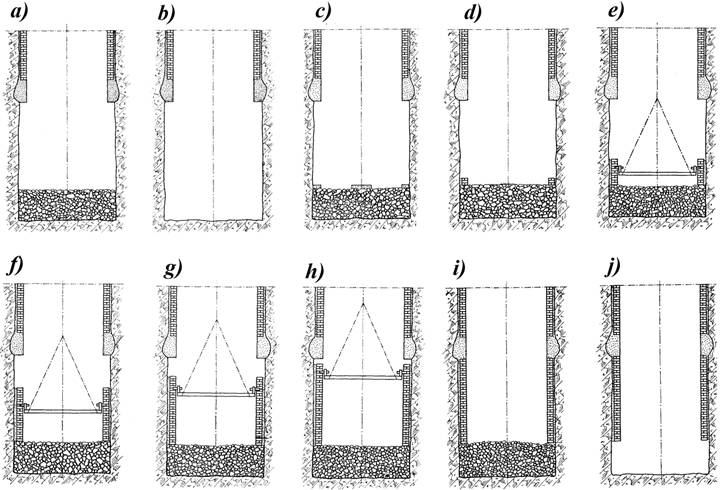

Do obudowy murowej z betonitów stosuje się betonity klinowe. Technologia wykonywania obudowy z betonitów związana jest ściśle z technologią drążenia samego wyrobiska. Rysunek 3 przedstawia kolejne fazy wykonywania obudowy sposobem szeregowym, krótkimi odcinkami.

Rys. 3 Technologia

wykonywania obudowy z betonitów sposobem szeregowym krótkimi odcinkami

c. Obudowa betonowa

Z powodu szeregu zalet, jak duża wytrzymałość, wodonieprzepuszczalność, gazoszczelność, odporność na korozję w normalnych warunkach, najmniejszy koszt, możność pełnego zmechanizowania wykonawstwa przy stosowaniu nowoczesnego odeskowania przesuwnego lub ślizgowego, obudowa betonowa zyskała duże rozpowszechnienie przy głębieniu szybów. Na poniższym rysunku 4, przedstawiono różne sposoby wykonywania obudowy betonowej.

Rys. 4. Sposób

wykonywania obudowy betonowej z zastosowaniem odeskowania ślizgowego przy

równoległym sposobie głębienia szybu długimi odcinkami i wykonywaniu obudowy

tymczasowej z prefabrykowanych płyt żelbetowych.

1- pomost roboczy, 2- beton, 3- odeskowanie, 4- ładowarka szybowa, 5- kubeł, 6- płyty obudowy tymczasowej.

d. Obudowa żelbetonowa

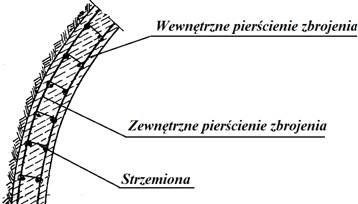

Zaletą obudowy żelbetowej jest duża jej wytrzymałość, co jest szczególnie ważne przy dużym ciśnieniu.

Z powodu dużej wytrzymałości obudowa żelbetowa może być cieńsza od betonowej, a więc wymaga znacznie mniejszego wyłomu. Grubość obudowy żelbetowej wynosi zazwyczaj od 0,20 ÷ 0,30 m. Obudowa żelbetowa różni się od betonowej tylko zbrojeniem, wykonywanym z prętów stalowych. Zbrojenie układa się w kierunku pionowym i poziomym, po stronie wewnętrznej i zewnętrznej szybu. Wewnętrzne i zewnętrzne pierścienie zbrojenia łączy się z sobą poziomymi strzemionami, biegnącymi radialnie lub zygzakowato (rys. 5).

Obudowę żelbetową wykonuje się podobnie jak obudowę betonową.

Rys.

5. Sposób zbrojenia obudowy żelbetowej szybu

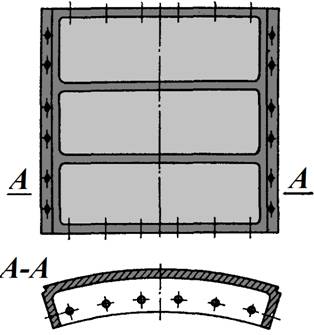

e. Obudowa żelbetowa z prefabrykatów

Zamiast obudowy żelbetowej, stosuje się także gotowe elementy obudowy żelbetowej - zwane tubingami żelbetowymi (rys. 5). Wymiary tubingów zależą od średnicy szybów. Tubingi łączy się z sobą śrubami. W zależności od producenta tubingi mogą się różnić konstrukcyjnie.

Rys. 6. Tubing

żelbetowy

f. Obudowa metalowa –tubingowa

Obudowa metalowa tubingowa znalazła zastosowanie jako obudowa ostateczna szybów głębionych w trudnych warunkach hydrogeologicznych. Obudowa ta składa się z żeliwnych lub staliwnych elementów, zwanych tubingami, tworzących po zabudowaniu metalową rurę. Wymiary tubingów uzależnione są od średnicy szybu, w którym mają być zastosowane.

Istnieją dwa typy obudowy tubingowej: angielski i niemiecki.

Rys. 7. Tubing typu

niemieckiego

Najbardziej rozpowszechnione są tubingi typu niemieckiego (rys.7, wykonane z żeliwa lub staliwa. Łączy się je ze sobą stalowymi śrubami stosując uszczelki z blachy ołowiowej.

Obudowę tą bardzo często stosuje się przy specjalnych metodach głębienia szybów. Na rys. 8 pokazano odcinek szybu w obudowie tubingami typu niemieckiego.

Rys. 8 Odcinek szybu w

obudowie tubingami typu niemieckiego.

3. Wybór miejsca na szyby

Wybór miejsca na szyb powinien być poprzedzony wnikliwą analizą wszystkich czynników, które będą miały wpływ na jego głębienie i utrzymanie oraz następstwa techniczne i ekonomiczne jego położenia w obszarze górniczym kopalni. Decydujący wpływ na wybór miejsca mają warunki terenowe oraz nadkład i kształt złoża.

Warunki terenowe powinny

gwarantować niezatopienie szybu w

czasie powodzi, dobre położenie w stosunku do

sieci komunikacyjnej oraz zapewniać łatwą

dostawę wody i energii.

Należy unikać miejsc, gdzie występują kurzawki, skały silnie zawodnione, luźne lub plastyczne.

Ze względu na kształt złoża szyb powinien być zlokalizowany tak, aby zapewniał minimalne koszty transportu dołowego.

4. Metody głębienia szybów

Nazwą głębienie określa się drążenie pionowego wyrobiska korytarzowego z góry w dół. Wykonywanie nowego odcinka istniejącego już szybu nazywa się pogłębianiem szybu.

Głębienie szybów i szybików może być prowadzone:

- metodą zwykłą,

- metodą specjalną.

Metoda zwykła charakteryzuje się normalnym przebiegiem czynności

urabiania skał i ładowania urobku w przodku (na dnie) szybu. Nie wymaga

specjalnych zabiegów, mających na celu ochronę przodku przed wdzierającą się do

niego skałą ciekłą lub wodą. Stosuje się ją w skałach zwięzłych

niezawodnionych, o dopływie wody do

Metody specjalne są metodami, w których przed przystąpieniem do bezpośrednich czynności urabiania skał wykonuje się różnego rodzaju zabiegi, mające na celu odgrodzenie szybu od dopływu wody. Do tej metody zalicza się również wiertnicze metody głębienia.

Głębienie szybu metodą specjalną powoduje wzrost kosztów głębienia 2- do 3-krotny w stosunku do metody zwykłej oraz wydłuża czas głębienia.

Ze względu na usytuowanie urządzeń wyciągowych i organizację robót szyby i szybiki mogą być (rys. 9):

a) głębione bezpośrednio z powierzchni ziemi,

b) głębione z poziomu kopalnianego (szyby i szybiki ślepe),

c) drążone nadsięwłomem, czyli od dołu w górę.

Rys.

9.Sposoby głębienia szybu

5. Prace przygotowawcze i urządzenia pomocnicze do głębienia szybów

Do prac przygotowawczych, które muszą być wykonane przed rozpoczęciem właściwego głębienia szybu, należą:

- szczegółowe rozpoznanie warunków geologicznych i hydrologicznych, jakie napotyka się w czasie głębienia szybu;

- sporządzenie dokumentacji głębienia szybu;

- prace miernicze;

- prace budowlano-montażowe, na które składa się zagospodarowanie placu budowy i wykonanie głowicy szybu z wieżą wyciągową.

Urządzenia pomocnicze do głębienia szybu stanowią:

- wieża do głębienia szybu (tymczasowe lub ostateczne),

- urządzenie wyciągowe,

- pomost roboczy

- pomosty wiszące,

- urządzenia do przewietrzania, odwadniania i zasilania w energię,

- sygnalizacja i łączność.

Urządzenie

wyciągowe do głębienia szybu składa się z jednej lub dwóch maszyn

wyciągowych, lin wyciągowych, zawiesi, kubłów i urządzeń prowadniczych. Wyciąg

kubłowy pokazano na rys. 10. Odbywa

się nimi wyciąganie urobku, trans port materiałów i jazda ludzi.

Urządzenie

wyciągowe do głębienia szybu składa się z jednej lub dwóch maszyn

wyciągowych, lin wyciągowych, zawiesi, kubłów i urządzeń prowadniczych. Wyciąg

kubłowy pokazano na rys. 10. Odbywa

się nimi wyciąganie urobku, trans port materiałów i jazda ludzi.

Rys. 10. Wyciąg kubłowy

1 — kubeł (nie wywrotny),

2 — zawiesie dla liny płaskiej,

3 — prowadniki linowe,

4 — rama prowadnicza (sanki),

5 — płaska lina wyciągowa.

6 — zaciski na linie,

7 — pętla na sercówce

Pomost główny (tzw. roboczy) jest pomostem, z którego odbywa się

zjazd załogi i załadunek opuszczanych materiałów. Poniżej pomostu roboczego, w

odległości nie większej jak

Pomosty wiszące stosuje się do wznoszenia obudowy i zbrojenia szybu.

6. Głębienie szybu metodą zwykłą

Głębienie szybu rozpoczyna się od wykonania głowicy szybowej (rys. 11). Zależnie od przeznaczenia szybu w głowicy znajdują ujście kanały doprowadzające do szybu kable, rurociągi powietrza sprężonego oraz kanały wyprowadzające rurociągi wodne.

Rys. 11. Głowica szybu

Po wykonaniu głowicy szybu i zabudowaniu urządzeń pomocniczych przystępujemy do dalszego głębienia szybu. Głębienie szybu może odbywać się sposobem:

-

szeregowym, w którym głębienie odbywa się odcinkami wysokości

2 do

- szeregowo-równoległym, w którym najpierw dokonuje się wyłomu skalnego w świetle szybu, a następnie pierścień, w którym ma stanąć obudowa. Po wy braniu skały wznosi się na tym pierścieniu obudowę ostateczną. Tym sposobem równocześnie wykonuje się wyłom skalny i obudowę:

- równoległym, w którym wraz z dokonywanym urabianiem i wybieraniem skały wykonuje się ostateczną obudowę szybu z wielopiętrowego pomostu wiszącego.

Urabianie w głębionym szybie. W skałach twardych i zwięzłych urabianie prowadzi się robotami strzałowymi.

Ładowanie i wyciąganie urobku. Urobioną skałę ładuje się do kubłów

ręcznie lub mechanicznie. Urobek zbiera się warstwami grubości

Odwadnianie w czasie głębienia szybu. Przy nieznacznym dopływie wodę można usunąć z przodku szybowego przez wyciągnięcie jej kubłem. Przy większych dopływach wody stosuje się odwadnianie pompami.

Przewietrzanie. Głębiony szyb może być przewietrzany lutniociągiem lub za pomocą otworu wiertniczego.

Wykonywanie obudowy szybowej. Zależnie od wybranego systemu głębienia szyb może być obudowany:

- obudową tymczasową, a następnie obudową ostateczną,

- od razu obudową ostateczną.

Zbrojenie i wyposażenie szybu. Zbrojenie szybu stanowią dźwigary, do których zamocowane są urządzenia wyposażenia szybowego. Na urządzenia te składa się przedział wyciągowy, przedział drabinowy, przedział rurowy.

7. Głębienie szybu metodami specjalnymi

Do najbardziej rozpowszechnionych metod specjalnych głębienia szybów należą metoda zamrażania skał i metoda cementacji skal. Obok wymienionych metod stosuje się jeszcze: metodę obudowy wbijanej, metodę kesonową, metodę obniżania poziomu wód gruntowych oraz metodę wiertniczą.

Metoda zamrażania skał. Stanowi ona najczęściej stosowaną metodę

specjalną głębienia szybów w polskim budownictwie górniczym. Polega ona na

zamrożeniu skal wokół miejsca, w którym ma być głębiony szyb. Wokół obrysu

szybu wierci się otwory głębokości większej od najgłębszej warstwy wodonośnej.

Do otworów tych wprowadza się dwie kolumny rur, z których zewnętrzne noszą

nazwę mrożeniowych, a wewnętrzne ługowych. Zamrożona do temperatury —10 do—

Cementacja skał. Jest ona zabiegiem mającym na celu utwardzenie i uszczelnienie skał wodonośnych porowatych oraz szczelinowatych. Dokonuje się jej przez wtłaczanie w skały mleka cementowego. Osadzający się w szczelinach skalnych cement wzmacnia i uszczelnia skały. Zawartość cementu w mleku cementowym może wynieść 3 do 50%.

Rozróżnia się dwa rodzaje cementacji skał:

— cementację wyprzedzającą, umożliwiającą głębienie szybu,

— cementację uzupełniającą, dokonywaną poza obudową wykonanego już szybu.

8. Wybrane przepisy

ROZPORZĄDZENIE MINISTRA ENERGI

z dnia 23 listopada 2016r.

w sprawie szczegółowych wymagań dotyczących prowadzenia ruchu

podziemnych zakładów górniczych

……………………………………………………………………………………………………..

Rozdział 3

Szyby i szybiki

§62. Czynne wyrobiska

mające bezpośrednie połączenia z głębionym lub pogłębianym szybem lub szybikiem

odgradza się od szybu lub szybiku oraz odpowiednio oznakowuje.

§63. 1. Osoby

wykonujące pracę w szybie lub szybiku zabezpiecza się przed spadającymi

przedmiotami.

2. Wylot głębionego szybu

zakrywa się szczelnym pomostem z klapami, otwieranymi wyłącznie w trakcie

przejazdu naczynia wydobywczego lub w trakcie zejścia na pomost bezpieczeństwa.

§64. Roboty w szybie

lub szybiku wykonuje się z pomostów roboczych lub naczyń wyciągowych, z zastrzeżeniem

§617.

§65. Rozbieranie lub

przekładanie pomostów stałych, przemieszczanie pomostów wiszących oraz

transport urządzeń w szybie lub szybiku wykonuje się po spełnieniu wymagań

określonych w §625.

§66. 1. W celu

odwadniania głębionego szybu lub szybiku instaluje się nie mniej niż dwie

pompy, które mogą być podłączone do jednego rurociągu tłocznego.

2. Przepisu ust. 1 nie

stosuje się w przypadku głębienia szybu metodą mrożeniową.

…………………………………………………………………………………………...

§70. Przy wykonaniu

szybu lub szybiku metodą obudowy opuszczanej stopę obudowy posadawia się w

skałach plastycznych, wodonieprzepuszczalnych na głębokość wynoszącą nie mniej

niż 1 m.

§71. W trakcie

głębienia lub pogłębiania szybu lub szybiku z zastosowaniem otworu

wielkośrednicowego:

1) stosuje się

zabezpieczenia przed wpadnięciem osób do otworu wielkośrednicowego;

2) zabezpiecza się

wyrobisko pod otworem wielkośrednicowym w celu ochrony osób przed zagrożeniami.

§72. 1. W szybie lub

szybiku, w którym za obudową występują skały luźne i zawodnione, elementy

zbrojenia umocowuje się do obudowy wyłącznie metodą kotwienia. Długość kotew

umocowanych do obudowy wynosi nie więcej niż 2/3 grubości obudowy.

2. Przepisu ust. 1 nie

stosuje się do odcinków szybu lub szybiku w obudowie tubingowej i stalowej.

§73. 1. Szyb lub

szybik wykonywany metodą nadsięwłomu o wysokości większej niż 20 m wyposaża się

w szczelny pomost:

1) roboczy — w przodku

nadsięwłomu;

2) bezpieczeństwa — w

odległości nie mniejszej niż 2 m i nie większej niż 3 m pod pomostem roboczym;

3) ochronny —

umieszczony na wysokości nie większej niż 6 m nad poziomem podszybia.

2. Otwory w pomoście

ochronnym i bezpieczeństwa, przeznaczone dla ruchu wyciągu i przejścia osób,

zabezpiecza się klapami otwieranymi wyłącznie na czas przejazdu lub przejścia.

§74. 1. Szyb lub

szybik wykonywany metodą nadsięwłomu wyposaża się przy wysokości nadsięwłomu

wynoszącej:

1) nie mniej niż 8 m i

nie więcej niż 20 m —w przedział zsypny i drabinowy;

2) więcej niż 20 m — w

przedział zsypny, drabinowy i wyciągowy.

2. Przedział zsypny

wypełnia się na stałe urobkiem do wysokości pomostu bezpieczeństwa.

§75. Droga dojścia

pracowników do przodka przedziałem drabinowym w szybach lub szybikach

wykonywanych metodą nadsięwłomu wynosi nie więcej niż 50 m.

76. 1. Metodą

nadsięwłomu bez poszerzania wykonuje się szyb lub szybik o przekroju

poprzecznym nie większym niż 12 m2.

2. Poszerzenie

nadsięwłomu wykonuje się z góry na dół.

3. Przepisu ust. 1 nie

stosuje się do szybów lub szybików wykonywanych metodą nadsięwłomu w złożach soli

i rud metali.

§77. W przypadku

przebijania nadsięwłomu do istniejącego wyrobiska na ostatnich 6 m wykonuje się

otwór badawczy do tego wyrobiska lub z tego wyrobiska.

§78. Osoby wykonujące

pracę przodku nadsięwłomu powiadamia się o każdorazowym przechodzeniu osób

przedziałem drabinowym.

§79. Wykonywanie szybu

lub szybiku metodą nadsięwłomu:

1) jest

niedopuszczalne w skałach sypkich lub zaburzonych tektonicznie;

2) poprzedza się w

polu metanowym odwierceniem otworu wentylacyjnego.

§80. 1. Przebudowę

szybu lub szybiku, naprawę obudowy oraz remont wyposażenia wykonuje się z góry

na dół.

2. W trakcie

wykonywania robót związanych z procesami technologicznymi, o których mowa w ust

1, wyciągi szybowe wykorzystuje się wyłącznie do celów związanych z

wykonywaniem tych robót.

3. Roboty, o których

mowa w ust. 1, wykonuje się zgodnie z projektem technicznym.

§81. Głębienie szybu

oraz wykonywanie obudowy szybowej realizuje się do środka szybu, wyznaczonego

na powierzchni lub poziomie wyjściowym.

………………………………………………………………………………………………..

Zebrał i opracował : Czesław Zając luty 2004,

marzec 2008, maj

2012, listopad 2018

Bibliografia:

-

T. Bielewicz, B. Prus, J. Honysz; Górnictwo

Część I, Wydawnictwo ŚLĄSK 1993r.

-

J. Walewski; Projektowanie szybów i szybików, Wydawnictwo ŚLĄSK 1965r.

-

Praca zbiorowa; Katalog obudów wyrobisk

górniczych czI, Katowice 1976