Podziemna eksploatacja złóż rudy i soli

I. Klasyfikacja

systemów eksploatacji rud

II. Systemy

eksploatacji rud miedzi w Polsce

1. Warunki

i sposoby eksploatacji

III. Systemy

eksploatacji rud cynku i ołowiu

1. Warunki

i sposoby eksploatacji

3. System

ubierkowy z podsadzką hydrauliczną

4. System

chodnikowo-podpółkowy z zawałem stropu.

IV. Systemy

eksploatacji złóż soli

1. Warunki

i metody eksploatacji złóż soli

2. Eksploatacja

złóż soli metodą podziemną suchą

3. Eksploatacja

złóż soli podziemną metodą mokrą

I. Klasyfikacja systemów eksploatacji rud

Różnorodność warunków zalegania złóż rud powoduje konieczność stosowania różnorodnych systemów eksploatacji.

Przyjęty podział systemów eksploatacji złóż rud przyjmuje za podstawę sposób utrzymywania przestrzeni poeksploatacyjnej.

Opracowano klasyfikację eksploatacji złóż rud według utrzymania przestrzeni poeksploatacyjnej, w której rozróżniamy sześć podstawowych klas:

I — systemy z wolną przestrzenią wybierania,

II — systemy z magazynowaniem urobionej rudy w wybranej przestrzeni,

III — systemy z podsadzaniem wybranej przestrzeni,

IV— systemy z obudową wybranej przestrzeni,

V — systemy z obudową i podsadzaniem wybranej przestrzeni,

VI —systemy z zawałem skał stropowych do wybieranej przestrzeni.

Przy eksploatacji rudy złoże zostaje podzielone na odcinki, tzw. bloki rudne, które wybiera się wyrobiskami ubierkowymi, zabierkowymi lub komorowymi.

Systemy klasy I.

Przestrzeń wybierana (wyrobisko lub zespół wyrobisk) pozostaje przez cały czas wybierania otwarta i utrzymuje się zasadniczo bez obudowy i podsadzki. Jest to możliwe przy dużej wytrzymałości zarówno rudy tworzącej złoże, jak i skał otaczających złoże. W przypadkach wyjątkowych dla utrzymania stropu pozostawia się filary rudne. Straty eksploatacyjne są duże i sięgają 50%. Systemy klasy I stosuje się do wybierania stromych złóż żylnych o niewielkiej miąższości.

Systemy klasy II.

Ich charakterystyczną cechą jest magazynowanie części urobku potrzebnej do wypełnienia wybranej przestrzeni podczas wybierania bloku rudnego (rys. 1)..

Rys.1. System eksploatacji z magazynowaniem

urobionej rudy w wybranej przestrzeni

1- zmagazynowana ruda,

2 - złoże,

3 - leje zsypne,

4 - chodnik wybierania

Stosuje się je w złożach żylnych o dużym nachyleniu, o małych i średnich miąższościach oraz wytrzymałych skałach stropowych. Zmagazynowana ruda stanowi podparcie stropu wybranej przestrzeni oraz podłoże, z którego dokonuje się dalszego urabiania złoża. Ze względu na to, że urobiona ruda zajmuje większą przestrzeń niż zajmowała w caliźnie, pewna część urobku musi być odprowadzona wysypami 3 do wozów w trakcie wybierania bloku. Cały magazyn opróżnia się i odstawia po wybraniu bloku rudnego.

Systemów z magazynowaniem urobku nie można stosować w przypadkach, gdy ziarna urobku wykazują tendencję do sklejania się lub samozapalności.

Systemy klasy III.

Charakterystyczną ich cechą jest wypełnienie wybranej przestrzeni podsadzką dostarczoną z powierzchni ziemi lub uzyskiwaną na dole przez urobienie skały płonnej w specjalnych kieszeniach (wyrobiskach). Niekiedy zamiast podsadzki stosuje się stosy drewniane wypełnione skałą płonną.

Systemy te są stosowane przy dużych ciśnieniach w niezbyt wytrzymałych skałach, w stromo zalegających żyłach o małej i średniej miąższości.

Systemy klasy IV.

Przestrzeń roboczą zabezpiecza się obudową górniczą, która pozostaje w wybranej przestrzeni. Stosuje się je w złożach żylnych o dużym nachyleniu i nieregularnym kształcie, przy wytrzymałych skałach stropowych i spągowych. Wadą tych systemów jest duże zużycie drewna do obudowy i niebezpieczeństwo utrzymywania dużych powierzchni obnażonego stropu.

Systemy klasy V.

Systemy te są identyczne jak systemy wybierania złóż węgla z podsadzką. Mają duże zastosowanie do wybierania złóż pokładowych zalegających poziomo pod wytrzymałymi stropami oraz złóż stromych otoczonych skałami mało wytrzymałymi.

Systemy klasy VI.

Są to identyczne systemy jak zawałowe systemy wybierania złóż węglowych. Wybiera się nimi regularnie zalegające złoża pokładowe lub żyłowe w przypadku występowania w stropie skał zdolnych do zawału.

II. Systemy eksploatacji rud miedzi w Polsce

1. Warunki i sposoby eksploatacji

Przemysłowe złoża miedzi występują w Polsce w rejonie Lubina i Głogowa. Są tam eksploatowane w Lubińsko Głogowskim Okręgu Miedziowym (LGOM).

Złoże rudy uważane jest w tym

rejonie za bilansowe jeśli zawiera więcej jak 0,7% miedzi.

Wartość ta jest zmienna, zależy od notowań miedzi na rynkach światowych.

Miąższość warstw złoża rudnego objętą wyrobiskiem wybierkowym nazywa się furtą eksploatacyjną. Na przykład przy

eksploatacji pokładu rudy grubości 2,0 do

Określenie lokalizacji wyrobisk wybierkowych w profilu pokładu stanowi zasadniczy problem racjonalnej gospodarki złożem i opłacalności eksploatacji górniczej.

Eksploatacja pokładowych złóż miedzi może być prowadzona systemami:

▬ ścianowym z podsadzką hydrauliczną,

▬ ścianowym z zawałem stropu,

▬ komorowo-filarowym z podsadzką hydrauliczną,

▬ komorowo-filarowym z zawałem stropu.

2. Systemy komorowo-filarowe.

Pokład rudonośny w LGOM cechuje

się grubością od 1,5 do

W układzie pionowym okruszcowanych skał wybiera się furtę eksploatacyjną

wysokości 2,5 do

Systemy dwuetapowe (rys. 2) - polegające na rozcięciu

złoża, w pierwszym etapie robót, wyrobiskami chodnikowymi na filary

wielkogabarytowe o wymiarach od około 25-

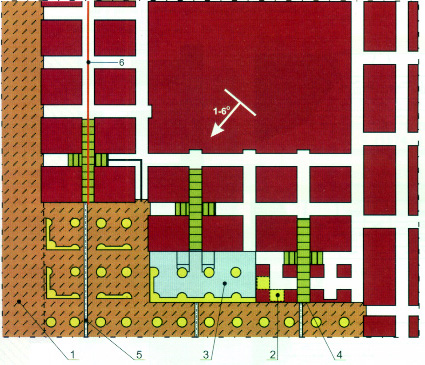

Rys 2. System komorowo-filarowy dwuetapowy z podsadzką hydrauliczną

"Rudna I"

1 - podsadzka; 2 - wybieranie warstwy górnej; 3 - wybieranie warstwy dolnej;

4 - zjazd do warstwy dolnej; 5 - kolektory odwadniające; 6 - rurociąg

podsadzkowy.

Systemy jednoetapowe (rys. 3) - polegające na wybieraniu złoża jednym frontem eksploatacyjnym składającym się z szeregu równoległych przodków komorowych, łączonych pasami, między którymi pozostawiane są filary technologiczne dla zapewnienia stateczności stropu w przestrzeni roboczej. W systemach tych unika się niedogodności, jakie wynikają ze wstępnego rozcinania złoża na bloki w systemach dwuetapowych, uzyskując jednocześnie korzystniejsze rozkłady ciśnienia eksploatacyjnego wokół frontu.

Rys 3. System komorowo-filarowy jednoetapowy z zawałem stropu.

Zagrożenie tąpaniem wpłynęło na konieczność rezygnacji ze stosowania komorowo-filarowych dwuetapowych systemów eksploatacji, ponieważ występująca koncentracja naprężeń w sztywnych filarach wydzielonych w pierwszym etapie powodowała wzrost zagrożenia tąpaniami. Systemy jednoetapowe okazały się korzystniejsze w warunkach zagrożenia tąpaniami.

III. Systemy eksploatacji rud cynku i ołowiu

1. Warunki i sposoby eksploatacji

Przemysłowe złoża rud cynkowo-ołowianych zalegają w Polsce w rejonach;

▬ bytomskim,

▬ olkuskim,

▬ chrzanowskim,

▬ tarnogórskim,

▬ zawierciańskim.

Rudy cynku i ołowiu zawierają domieszki, głównie srebra i kadmu.

W rejonach słabo zaburzonych tektonicznie okruszcowane warstwy mają formy dość regularne, więc można złoże uważać za pokład o bardzo zmiennej grubości wahającej się od kilku centymetrów do 20 m. W rejonach o dużej liczbie uskoków spotyka się częściej złoża gniazdowe.

Złoża rud cynku oraz ołowiu cechują się dużą zmiennością jakości rudy, jej twardości i zwięzłości oraz zmiennością skał towarzyszących. Rudę bilansową stanowi złoże o zawartości około 3% cynku lub ołowiu. Kryteria bilansowości są zmienne i zależą od aktualnego poziomu techniki górniczej oraz od cen metali na rynku światowym

W złożach miąższości do

▬ zabierkowe,

▬ komorowo-filarowe,

▬ ubierkowe.

Złoże o miąższości od 6 do

▬ zabierkowymi,

▬ komorowo-filarowymi.

W przypadku wybierania z podsadzką hydrauliczną jako pierwszą warstwę wybiera się warstwę dolną, w przypadku wybierania na zawał — warstwę górną.

Złoże grube o miąższości powyżej

▬ komorowym,

▬ chodnikowo-podpółkowym.

Z pośród wymienionych systemów na uwagę zasługuje system komorowo filarowy i chodnikowo-podpółkowy.

2. Systemy komorowo-filarowe

W systemach komorowo-filarowych

wybieranie złoża prowadzi się szeregiem równoległych do siebie komór z

pozostawieniem między nimi filarów podporowych (tzw. słupów podporowych) o

przekroju najczęściej kwadratowym; szerokość komór do

Zależnie od wytrzymałości skał stropowych i złoża oraz wymagań ochrony powierzchni, wybieranie odbywa się:

▬ z pozostawieniem słupów podporowych,

▬ z zawałem stropu i likwidacją słupów podporowych przez ich rozstrzeliwanie,

▬ z pozostawieniem słupów podporowych i wypełnieniem pustki poeksploatacyjnej podsadzką hydrauliczną,

▬ z podsadzką hydrauliczną i likwidacją słupów podporowych.

Zaletą systemów komorowo-filarowych jest możliwość mechanizacji wybierania za pomocą maszyn samojezdnych. Wadę stanowi występowanie znacznych strat złożowych związanych z pozostawieniem słupów podporowych.

System komorowo-filarowy z pozostawieniem słupów podporowych. Pole

wybierania rozcina się trzema chodnikami równoległymi drążonymi w odległościach

wzajemnych około

Chodnik środkowy (szerokości

Rys. 4. System komorowo-filarowy z

pozostawieniem słupów podporowych

Z chodnika środkowego w kierunku

chodników wentylacyjnych drąży się chodniki wybierania o osiach nachylonych do

osi chodnika przewozowego pod kątem 90 do 1100. Chodniki te mają

szerokość

Złoże urabia się materiałami wybuchowymi. Otwory wierci się samojezdnymi wozami wiertniczymi. Urobek ładuje się samojezdnymi ładowarkami ŁK. Obudowa wyrobisk jest drewniana lub kotwiowa.

3. System ubierkowy z podsadzką hydrauliczną

Stosowanie systemu ubierkowego w złożu rudy wymaga przeprowadzenia dokładnego zbadania złoża. W rozpoznanym złożu rozcięcie pola wykonuje się w sposób typowy dla systemów ubierkowych, wykorzystując odpowiednio siatkę chodników rozpoznawczych (rys.5).

Złoże urabia się materiałem wybuchowym. Urobek ładuje się ładowarkami zgarniakowymi na przenośnik zgrzebłowy zabudowany w chodniku odstawczym. Ubierki prowadzi się przeważnie w obudowie kotwiowej.

Wybraną przestrzeń podsadza się

podsadzką hydrauliczną. Dopuszczalna, maksymalna odległość czoła ubierki od

podsadzki wynosi

Rys. 5. System ubierkowy z podsadzką hydrauliczną - pole wybierania

4. System chodnikowo-podpółkowy z zawałem stropu

System ten stosuje się przy

wybieraniu złóż o miąższości powyżej

Po wydrążeniu chodników w

warstwie II do granicy pola przedmiotem urabiania staje się półka rudy,

znajdująca się pomiędzy stropem chodników warstwy II a spodkiem warstwy I.

Półkę rozpoczyna się urabiać od granicy pola. W tym celu w stropie chodnika

wierci się pionowy wachlarz otworów o średnicy

IV. Systemy eksploatacji złóż soli

1. Warunki i metody eksploatacji złóż soli

Do eksploatowanych obecnie złóż soli kamiennej należą:

▬ złoża karpackie soli w Wieliczce, Bochni i Siedlcu,

▬ wysady solne w środkowej i północnej Polsce, w Kłodawie i Inowrocławiu.

Skały solne zalegają zwykle niezgodnie w stosunku do skał otaczających. Na powierzchni ich zetknięcia spotyka się występowanie gazu, wody, solanki, niekiedy ślady ropy naftowej. Dlatego też nie wolno naruszać granicy złoża solnego wyrobiskami górniczymi, a wzdłuż granicy złoża solnego zawsze należy pozostawić filar ochronny, który od górnej strony złoża stanowi tzw. półkę ochronną.

Największym zagrożeniem występującym w kopalniach soli jest zagrożenie wodne. Dopuszczenie nawet do bardzo małego pęknięcia skał solnych i powstania nieznacznego przecieku wody lub solanki może spowodować z czasem wypłukanie dużych kanałów i pieczar stwarzających groźbę zalania kopalni.

Metody eksploatacji złóż soli można ogólnie podzielić na:

▬ suche, w których urabia się przez odspajanie,

▬ mokre, w których urabia się przez ługowanie lub rozpuszczanie wodą.

W wyniku ługowania powstaje ług, zwany solanką, stanowiący surowiec dla przemysłu chemicznego lub też dający po odparowaniu sól białą, będącą produktem codziennego użycia.

2. Eksploatacja złóż soli metodą podziemną suchą

Spośród systemów stosowanych w górnictwie podziemnym do wybierania metodą suchą złóż soli w Polsce stosuje się:

▬ systemy ubierkowe,

▬ systemy komorowe.

Eksploatacja może być prowadzona:

▬ z ugięciem stropu i wypełnieniem powstałych pustek podsadzką suchą uzyskiwaną najczęściej przez urabianie zanieczyszczonych soli;

▬ z podtrzymywaniem stropu filarami podporowymi, przy czym wybrane komory mogą być podsadzone rumoszem solnym; podsadzka ta nie tyle podtrzymuje strop, co raczej rozpiera filary podporowe i zabezpiecza je przed spękaniem.

W górnictwie polskim najczęściej stosuje się system komorowy.

3. Eksploatacja złóż soli podziemną metodą mokrą

Eksploatację złóż soli metodą mokrą — czyli metodą ługowania — można stosować w kopalni podziemnej udostępnionej szybem i wyrobiskami górniczymi lub z powierzchni za pomocą odwiertów. Ten drugi sposób eksploatacji złóż solnych stanowi przedmiot górnictwa odwiertowego.

Natryskując wodą caliznę solną,

wypełniając wodą komory w złożu solnym, a następnie wtłaczając ją do otworów

wiertniczych w złożu solnym uzyskuje się solankę o różnym stopniu nasycenia. Za

nasyconą uznaje się solankę, która w temperaturze

Roboty natryskowe. Wykonuje się je najczęściej przy drążeniu wyrobisk korytarzowych metodą mokrą. Wyrobiska drąży się przez natryskiwanie przodku wyrobiska czystą wodą doprowadzoną pod ciśnieniem i rozpyloną przez natrysk Odpływającą solankę ujmuje się w otwarte koryta, a następnie odprowadza do rurociągów.

Komory ługownicze. Uzyskanie solanki w komorach ługowniczych (rys.6) przebiega cyklicznie. Cykl robót składa się z następujących, kolejno po sobie wykonywanych czynności:

· napełnianie przygotowanej komory wstępnej wodą,

· nasycanie cieczy solą, przy czym rozpuszczalne składniki przechodzą do roztworu, a nierozpuszczalne (iły) opadają na spód komory jako muł (wymiary komory powiększają się), opróżnianie komory z solanki,

· czyszczenie komory z osadu.

Opisany cykl powtarza się

kilkadziesiąt razy, aż do uzyskania pełnych wymiarów komory (szerokość

Eksploatacja złoża polega na ługowaniu szeregu komór założonych w złożu solnym. Nasyconą solankę pompuje się na powierzchnię jako produkt handlowy (najczęściej do produkcji sody) lub do dalszej przeróbki na sól białą (warzoną).

Rys.6.

Komora ługownicza

1 - chodnik poziomu górnego,

2 — chodnik poziomu dolnego,

3 -

komora właściwa,

4 -

tama betonowo-iłowa,

5 — dopływ wody,

6—rurociąg solanki nasyconej.

kreskami przerywanymi

oznaczono poszczególne stadia ługowania komory

Sposób otworowy otworami podziemnymi. Jest to sposób pozyskania solanki za pomocą otworów wykonanych w złożu solnym pod ziemią.

V. Wybrane przepisy

ROZPORZĄDZENIE MINISTRA ENERGI z

dnia 23 listopada 2016r.

w sprawie szczegółowych wymagań dotyczących prowadzenia ruchu

podziemnych zakładów górniczych

…………………………………………………………………………………………………..

§112. 1. Eksploatacja

złóż md miedzi, cynku i ołowiu typu pokładowego oraz gniazdowego odbywa się

systemami komorowo-filarowymi, zabierkowymi lub ubierkowymi.

2. Eksploatację złóż systemem

komorowo-filarowym prowadzi się jednowarstwowo lub wielowarstwowo.

3. W złożach

pokładowych i gniazdowych zbliżonych do typu pokładowego zalegających w

filarach ochronnych oraz w rejonach poza filarami ochronnymi, gdy zachodzi

konieczność szczególnego ograniczenia deformacji powierzchni, stosuje się

systemy wybierania z podsadzką.

4. Wprowadzenie nowych

systemów eksploatacji złóż rud miedzi, cynku i ołowiu lub odmian tych systemów

poprzedza się badaniami rozwiązań technicznych, przeprowadzanymi przez

rzeczoznawcę.

§113. W przypadku

eksploatacji złóż:

1) pokładowych lub

gniazdowych zbliżonych do typu pokładowego cynku lub ołowiu o grubości większej

niż 6 m.

2) rud miedzi większej

niż 7 m

— stosuje się systemy

wybierania z podsadzką.

§114. 1. Technologię

likwidacji pustek poeksploatacyjnych przy wybieraniu złóż rud miedzi oraz cynku

i ołowiu określa się w projekcie technicznym eksploatacji, o którym mowa w §38.

2. Wybieranie złóż rud

cynku i ołowiu systemami komorowym i chodnikowo-podpółkowym

jest dopuszczalne wyłącznie w przypadku braku możliwości zastosowania innych

systemów, na warunkach określonych przez kierownika ruchu zakładu górniczego.

§115. W przypadku

eksploatacji złóż soli metodą suchą szerokość komór i filarów międzykomorowych

dobiera się w sposób uniemożliwiający niszczenie filarów i zapewniający

utrzymanie przez nich stropu nad komorami na okres ich przewidywanego

działania.

§116. 1. W przypadku

eksploatacji, o której mowa w §115, osie filarów między komorami poziomu

niższego pokrywają się z osiami filarów poziomów wyższych.

2. Przepisu ust. 1 nie

stosuje się do złoża bryłowego.

3. W przypadku złoża

wysadowego odstąpienie od wymagania, o którym mowa w ust. 1, jest dopuszczalne

wyłącznie w uzasadnionych przypadkach, na podstawie opinii rzeczoznawcy, za

zgodą kierownika ruchu zakładu górniczego.

§117. XV przypadku

eksploatacji złóż soli metodą suchą w układzie wielopiętrowym, w wysadowych

złożach soli, przy wybieraniu komór zachowuje się kolejność wybierania komór z

góry na dół, o ile model geomechaniczny nie określi inaczej.

§118. 1. Uzyskiwanie

urobku przy eksploatacji złóż soli w komorach z zastosowaniem metody mokrej

odbywa się za pomocą ługowania.

2. Eksploatację, o

której mowa w ust. 1, stosuje się w komorach ługowniczych:

1) otwartych z

ługowaniem w zastoju;

2) otwartych z

ługowaniem dynamicznym bocznym

3) otwartych z

ługowaniem natryskowym

4) wykonywanych za

pomocą otworów wiertniczych.

3. Przy wybieraniu

metodą mokrą za pomocą ługowania, na najniższym poziomie wykonuje się zespół

komór awaryjnych wraz z systemem zapór uniemożliwiających zalanie wyrobisk

solanką z przeługowanych komór na poziomach wyższych.

4. Wysokość szybików

wybierkowych dla komór ługowniczych wynosi nie więcej niż 10 m.

Zebrał i opracował: Czesław Zając luty 2005, listopad 2013,

marzec 2018

Bibliografia:

- http://www.kghm.pl/firma05-3.php#Technologie%20przerobu%20rudy

- Bielewicz. T, Prus B., Honysz J.:Górnictwo część II, Wydawnictwo Śląsk 1994 r.

- Chudek M., Wilczyński S., Żyliński R.,: Podstawy

górnictwa, Wydawnictwo Śląsk 1977 r.

- Ostrihansky R.: Eksploatacja podziemna złóż węgla kamiennego

Katowice 1996 r.

- Dzienniki Ustaw

- Piechota S.: Technika podziemnej eksploatacji złóż. Część I Kraków 2004