|

|

Systemy eksploatacji

I. Klasyfikacja

systemów wybierania pokładów węglowych.

II. Ścianowy

system wybierania

1. Charakterystyka

ścianowego systemu wybierania.

2. Rozcięcie

pól eksploatacyjnych.

III. Czynności

robocze w ścianie zawałowej

1. Czynności

zasadnicze i pomocnicze

3. Obudowa

wyrobisk ścianowych

IV. Organizacja

pracy w ścianach prowadzonych z zawałem stropu

V. Dokumentacja

techniczna ściany

VI. Wybrane

przepisy górnicze dotyczące wyrobisk eksploatacyjnych

I. Klasyfikacja systemów wybierania pokładów węglowych

Systemy wybierania pokładów węglowych można podzielić:

Pod względem sposobu wybierania (według rodzaju wyrobisk wybierkowych) na:

a) systemy ubierkowe, które dzieli się na:

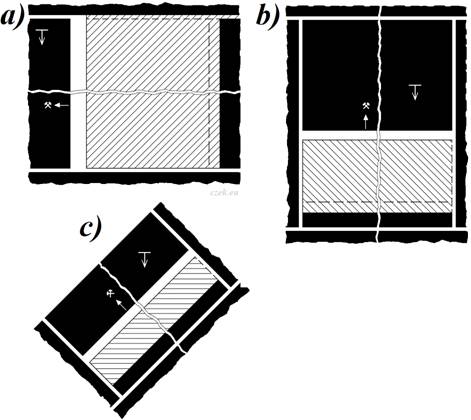

▬ systemy ścianowe (rys. 1),

▬ systemy ubierkowo-filarowe (rys. 2),

▬ systemy pośrednie ubierkowo-zabierkowe,

b) systemy zabierkowe, które dzieli się na:

▬ systemy filarowo-zabierkowe (rys. 3),

▬ systemy długich zabierek,

c) systemy komorowe.

Rys. 1. Systemy ścianowe a) podłużny b) poprzeczny c) przekątny

Rys. 2. Systemy ubierkowo filarowe: a) podłużny b) poprzeczny

Rys. 3. Systemy filarowo zabierkowe: a)podłużny b) poprzeczny

Pod względem usytuowania kierunku posuwania się ściany względem rozciągłości pokładu systemy dzieli się na:

▬ podłużne - posuwanie się frontu wybierania jest równoległe do rozciągłości pokładu (rys. 1a ),

▬ poprzeczne - posuwanie się frontu wybierania usytuowane jest prostopadle do rozciągłości pokładu (rys. 1b),

▬ przekątne (diagonalne), gdy posuwanie się frontu wybierania usytuowane jest przekątnie do rozciągłości pokładu (rys 1c).

W zależności od tego czy pokład wybiera się na całą grubością na raz czy na warstwy systemy dzieli się na:

▬ jednowarstwowe,

▬ wielowarstwowe.

II. Ścianowy system wybierania

1. Charakterystyka ścianowego systemu wybierania.

Ściany i ubierki różnią się

między sobą tylko długością czoła przodku. Wyrobiska o znacznej długości czoła

przodku nazywa się ścianami, a o niewielkiej długości (do

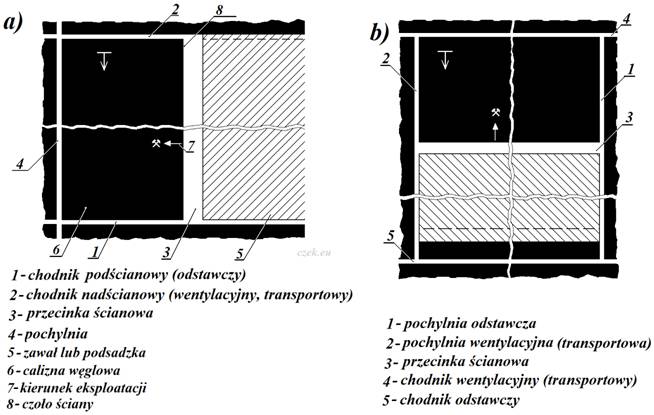

Ściana (rys. 4) jest to wyrobisko ograniczone dwoma równoległymi do siebie wyrobiskami chodnikowymi (najczęściej nazywanymi chodnikami podścianowymi i nadścianowymi w przypadku systemu podłużnego lub pochylniami w przypadku systemu poprzecznego, albo też wyrobiskami przyścianowymi – ta nazwa może być używana w pierwszym i drugim systemie). Wyrobiska przyścianowe mogą przybierać różne nazwy i tak np. chodnik nadścianowy nazywany jest także wentylacyjnym lub transportowym. Obramowują one pole wybierania ściany, czyli część złoża przewidzianą do wybrania daną ścianą. Przecinka ścianowa (nazywana także dowierzchnią ścianową) ciągnie się między wyrobiskami przyścianowymi. Ma ona najczęściej przebieg prostoliniowy, ale nie zawsze. Węgiel urabiany jest na całym czole ściany, na skutek czego ściana przesuwa się w trakcie wybierania.

Rys. 4. Wyrobiska przyścianowe w systemie ścianowym a) podłużnym b)

poprzecznym

Wybiegiem ściany nazywa się długość pola wybieranego przez daną ścianę, a więc odległość od jej rozpoczęcia do ukończenia. Wybiegi ścian są różne w zależności od warunków geologiczno-górniczych - najczęściej od kilkuset do ponad tysiąca metrów. Ograniczenie pola wybierania mogą stanowić uskoki, filary ochronne, granice obszaru górniczego, stare zroby itp.

Przy systemie ścianowym podłużnym pole wybierania dzieli się na piętra, niekiedy również na podpiętra, które wybiera się ścianami.

Jeżeli czoło ściany przesuwa się

w kierunku od granic pola do wyrobisk udostępniających, to kierunek wybierania

określa się jako kierunek od pola

lub od granic(rys. 5). Jeżeli

natomiast czoło ściany przesuwa się od wyrobisk udostępniających do granicy

pola wybierania, mówi się o wybieraniu do

pola lub do granic (rys. 6).

Rys. 5. Kierunek wybierania od pola Rys. 6. Kierunek wybierania do pola

Jeżeli przyjęto kierunek wybierania od pola, to chodniki przyścianowe i przecinka ścianowa muszą być wydrążone przed rozpoczęciem wybierania ściany, przy czym przecinka drążona jest od granicy pola wybierania.

Przy kierunku wybierania do

pola chodniki przyścianowe drąży się na określoną odległość 15 do

Kierunek przesuwania się czoła ściany jest na ogół prostoliniowy. Istnieją jednak technologie pozwalające na skręcanie czoła ściany nawet o kąt 180°. Przez zmianę kierunku czoła ściany wydłuża się jej wybieg (rys. 7). Mogą być ściany, które na swym wybiegu zmieniają kierunek, np. z podłużnego na diagonalny lub poprzeczny.

Rys. 7. Przykłady zmiany kierunku czoła ściany.

2. Rozcięcie pól eksploatacyjnych.

Na rozcięcie poszczególnych pól eksploatacyjnych przede wszystkim ma wpływ wybór systemu wybierania oraz struktura udostępnienia.

Węglowa struktura udostępnienia

Poniższy przykład przedstawia strukturę węglową przygotowaną do wybierania ścianami poprzecznymi z zawałem (rys. 8).

Rys. 8. Rozcięcie złoża dla ścian poprzecznych przy węglowej strukturze

udostępnienia

Jak nazwałbyś wyrobiska

oznaczone numerem 1, 2 i 3?

Poziom górny jest zwykle poziomem wentylacyjnym (służy do odprowadzenia zużytego powietrza) i materiałowym.

Poziom dolny jest poziomem wydobywczym oraz służy do doprowadzenia świeżego powietrza. Od podanych zadań poziomów mogą być odstępstwa, ale bardzo rzadko.

Pochylnie łączą chodniki główne na obu poziomach i stanowią wraz z nimi główny szkielet robót przygotowawczych.

Chodniki główne oraz pochylnie wymagają ochrony za pomocą filarów.

Z chodników drąży się pochylnie przyścianowe (wyrobiska przyścianowe), które łączy się następnie przecinką ścianową, zbroi się i następnie zaczyna eksploatację.

Kolejny przykład (rys. 9) przedstawia rozcięcie złoża dla ścian podłużnych przy węglowej strukturze udostępnienia. Szkielet robót przygotowawczych jest bardzo podobny do poprzedniego przykładu. Inaczej prowadzona jest ściana bo wzdłuż rozciągłości.

Rys. 9. Rozcięcie złoża dla ścian podłużnych przy węglowej strukturze udostępnienia

Kamienna struktura udostępnienia

Inaczej wygląda rozcięcie pól eksploatacyjnych przy kamiennej strukturze udostępnienia. Przedstawia to bardzo prosty poniższy przykład (rys. 10).

Przy tej strukturze udostępnienia pochylnie przyścianowe łączy się z wytycznymi polowymi za pomocą krótkich przekopów lub szybików.

Rys. 10. Rozcięcie złoża dla ścian poprzecznych przy kamiennej

strukturze udostępnienia

III. Czynności robocze w ścianie zawałowej

1. Czynności zasadnicze i pomocnicze

Przy wybieraniu kopaliny użytecznej występuje wiele powtarzających się cyklicznie czynności (podobnie jak przy drążeniu wyrobisk korytarzowych). Są to tzw. czynności zasadnicze (główne, podstawowe) i pomocnicze.

Do czynności zasadniczych należą:

▬ urabianie calizny,

▬ ładowanie urobku,

▬ wykonanie obudowy,

▬ odstawa urobku z wyrobiska,

▬ przesuwanie, przekładanie lub przedłużanie urządzenia odstawczego,

▬ likwidacja pustki poeksploatacyjnej,

▬ prace związane z przebudową skrzyżowań wyrobisk chodnikowych z wybierkowymi.

Ponadto w związku z wybieraniem złoża zachodzi konieczność wykonywania wielu czynności pomocniczych, które warunkują prawidłowy przebieg eksploatacji.

Należą do nich m.in.:

▬ odstawa urobku poza przodkiem,

▬ transport potrzebnych do eksploatacji urządzeń i materiałów, w tym ewentualny transport materiału podsadzkowego,

▬ odprowadzenie wody,

▬ konserwacja maszyn i urządzeń,

▬ prace związane z wentylacją wyrobisk, zwalczaniem zagrożeń itp.

Każda z omawianych czynności (zarówno podstawowych, jak i pomocniczych) może być w różnym stopniu zmechanizowana, a część z nich może być zautomatyzowana.

1. Urabianie węgla w ścianach

W ścianach węgiel można urabiać:

▬ ręcznie kilofami (obecnie nie stosowane),

▬ robotą strzelniczą,

▬ mechanicznie kombajnami lub strugami.

a. Urabianie robotą strzałową

Rysunek 14 przedstawia rozmieszczenie otworów strzałowych ścianie urabianej materiałami wybuchowymi.

Otwory strzałowe rozmieszczone są

wzdłuż linii równoległych do spągu, przy czym w pokładach grubości do

Rys. 14. Rozmieszczenie otworów strzałowych ścianie.

Otwory odpala się seriami

najpierw w dolnym, a potem w wyższych rzędach. Głębokość zabioru, w zależności

od wytrzymałości skał stropowych, wynosi od 1,2 do

Obecnie w ścianach prowadzi się urabianie węgla przy pomocy MW bardzo rzadko. Wyjątkiem są wnęki ścianowe, które muszą być urabiane materiałami wybuchowymi.

Roboty strzałowe jakie obecnie prowadzi się w ścianach mają na celu zmniejszenie naprężeń w górotworze, wywołanie zawału stropu lub wywołanie spękań w twardym węglu urabianym kombajnem.

b. Urabianie kombajnami.

W kopalniach węgla kamiennego stosuje się obecnie kombajny węglowe, które skrawają caliznę za pomocą noży osadzonych na obracających się zwojach ślimakowych.

Dzięki wyeliminowaniu pracochłonnych oraz uciążliwych czynności, jakimi są wiercenie otworów strzałowych i ładowanie urobku, kombajny znalazły powszechne zastosowanie jako maszyny urabiające w ścianach węglowych.

Kombajny pracują wydajnie w węglu o urabialności < 2,0. W miarę wzrostu wskaźnika urabialności wydajność maszyny zmniejsza się i awaryjność wzrasta. Można temu zapobiec stosując tzw. strzelanie wyprzedzające małymi ładunkami, powodując zruszenie (ale nie urobienie) calizny węglowej.

Urabianie, zależnie od typu kombajnu, może być prowadzone jednokierunkowo lub dwukierunkowo, przy czym starsze typy zapewniają tylko urabianie jednokierunkowe. Niektóre kombajny ramionowe, jak np. KWB-3R Famur, urabiają czoło ściany dwukierunkowo, ale nie równocześnie na całej jej wysokości. Posuwając się w jednym kierunku (z podniesionym ramieniem) urabiają górną warstwę pokładu, a w drodze powrotnej (z opuszczonym ramieniem) warstwę dolną przyspągową. Praca dwukierunkowa jest bardziej efektywna, gdyż zapewnia większy postęp ściany oraz większe wydobycie.

Stosowane obecnie nowoczesne kombajny dwuramionowe nie wymagają wykonywania wnęk kombajnowych.

Urabianie kombajnami starszych typów wymaga wykonania wnęk kombajnowych (rys. 15), z których kombajn rozpoczynał urabianie. W tym przypadku wykonuje się dwie wnęki, jedna przy chodniku podścianowym (dolna), druga przy nadścianowym (górna). Wnęki, oprócz umożliwienia rozpoczęcia urabiania, stanowią miejsce lokalizacji napędów przenośnika ścianowego, umożliwiając przesunięcie go do czoła ściany.

Wnękę ścianową określają cztery wymiary:

▬ długość wnęki to odległość mierzona wzdłuż czoła ściany pomiędzy ociosem chodnika przyścianowego a miejscem, gdzie czoło wnęki wyprzedza czoło ściany (zazwyczaj jest to 5 m),

▬ głębokość wnęki

to odległość pomiędzy linią czoła ściany a linią czoła wnęki (zazwyczaj to 2 do

▬ wysokość wnęki to odległość między spągiem i stropem wnęki,

▬ rozpiętość wnęki to odległość między czołem wnęki a zrobami.

Rys.

15. Usytuowanie wnęk kombajnowych w ścianie

Rys.

15. Usytuowanie wnęk kombajnowych w ścianie

Nowoczesne kombajny urabiające dwukierunkowo przystosowane są do samowcinania się w caliznę węglową, przy czym wcięcie może nastąpić w dowolnym odcinku ściany. Zastosowanie tego typu kombajnów, obudowy zmechanizowanej z krokiem wstecz oraz przenośników ścianowych o napędach z silnikami zabudowanymi prostopadle do osi przenośnika pozwala na uniknięcie wykonywania wnęk, co daje duże oszczędności robocizny, gdyż wnęki urabia się metodą tradycyjną, tj. robotami strzelniczymi.

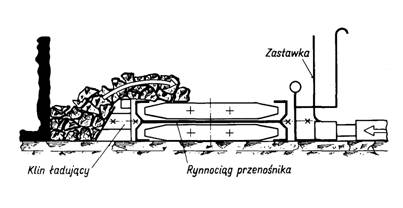

2. Ładowanie urobku

Ślimakowa budowa głowicy urabiającej kombajnu umożliwia jednocześnie urabianie i ładowanie węgla na przenośnik zgrzebłowy. Reszta urobku, który nie został załadowany jest za pośrednictwem klinów ładujących zamontowanych na przenośniku ścianowym od strony ściany przeniesiony na tenże przenośnik ( rys. 16)

Rys. 16.

pozostawiony na ścieżce

kombajnowej urobek, ładowany przez kliny ładujące

3. Obudowa wyrobisk ścianowych

Została opracowana w rozdziale 7.1 pt. obudowa ścianowa.

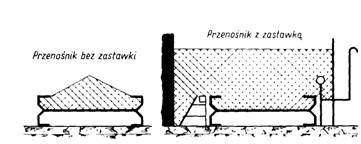

4. Odstawa urobku

Metody odstawy urobku w ścianach uzależnione są od nachylenia wyrobisk ścianowych. Przy nachyleniu do 250 stosujemy przenośniki zgrzebłowe, a przy nachyleniach większych przenośniki hamujące. Można również wykorzystać zjawisko samostaczania się węgla po spągu, które zachodzi przy nachyleniu powyżej 450.

O wyborze przenośników zgrzebłowych do odstawy urobku w ścianach zadecydowały następujące zalety:

▬ możliwość wykorzystania ich jako toru jezdnego dla maszyny urabiającej,

▬ mała wysokość, która ułatwia ładowanie urobku,

▬ istnieje możliwość znacznego chwilowego gromadzenia urobku (rys. 17),

▬ duża odporność na uderzenia mechaniczne ( urabianie MW, opad skał),

▬ możliwość współpracy przenośnika z obudową zmechanizowaną i kombajnem.

Rys. 17. Przekroje transportowe przenośnika

ścianowego bez przystawek i z przystawkami.

Rys. 18. Przekładka przenośnika zgrzebłowego

w ścianie.

Przenośniki zgrzebłowe w ścianach buduje się jak najbliżej calizny węglowej, dążąc do prostoliniowej ich zabudowy. Odporne są na niewielkie skrzywienia trasy przenośnika spowodowane jego dosuwaniem do czoła ściany w ślad za urabiającym kombajnem (rys. 18). W przypadku stosowania wnęk ścianowych nie ma problemu ze zmieszczeniem napędów przenośnika w ścianie. Przy eksploatacji bezwnękowej napędy muszą znajdować się w chodnikach przyścianowych, aby umożliwić dojechanie organem urabiającym kombajnu do samego chodnika. Newralgicznym miejscem odstawy jest miejsce przesypu urobku z przenośnika ścianowego na przenośnik podścianowy zabudowany w chodniku przyścianowym. Na skrzyżowaniu tym następuje zagęszczenie obudowy oraz koncentracja maszyn i urządzeń.

Przesuwanie przenośników zgrzebłowych do czoła ściany odbywa się przy wykorzystaniu siłowników hydraulicznych obudowy zmechanizowanej. Przy ścianach z obudowa indywidualną (ten typ ścian przechodzi do historii) wykorzystuje się przesuwniki hydrauliczne zabudowane co kilka metrów wzdłuż trasy przenośnika.

Węgiel ze ściany jest odstawiany na przenośnik zgrzebłowy podścianowy (rys. 19), a następnie ciągiem przenośników taśmowych na ładownię gdzie jest ładowany do wozów i transportowany pod szyb. Lepszym rozwiązaniem jest transport węgla bezpośrednio przenośnikami taśmowymi pod szyb. Najlepszym rozwiązaniem pozwalającym na maksymalne wydobycie ze ściany jest transport węgla przenośnikami taśmowymi bezpośrednio na powierzchnię (w tym celu wykorzystuje się upadowe) prosto do zakładu przeróbczego. W ten sposób likwidujemy „wąskie gardło” jakim jest urządzenie skipowe. Dodatkową zaletą powyższego sposobu transportu jest uzysk większych sortymentów węgla, co ma istotny wpływ na cenę węgla.

Rys. 19. Fragment odstawy w chodniku

przyścianowym.

IV. Organizacja pracy w ścianach prowadzonych z zawałem stropu

Głównym czynnikiem zapewniającym dobre wyniki produkcyjne jest organizacja robót i organizacja pracy.

Organizacją robót nazywa się rozmieszczenie w czasie i przestrzeni czynności wykonywanych w przodku chodnikowym lub ścianowym.

Organizacja pracy jest to podział czynności pomiędzy poszczególnych robotników lub grupy robocze, zapewniający rytmiczny i ciągły przebieg procesu produkcyjnego w ciągu całej zmiany.

W ścianach wyposażonych w kombajny wykonujące kilka cykli na dobę stosuje się organizację robót potokową wielocykliczną. W ścianach całkowicie zmechanizowanych wszystkie czynności są ze sobą ściśle zespolone i wykonywane mechanicznie, a więc praca ma charakter ciągły, czyli potokowy.

Formą organizacji pracy stosowanej w ścianach zmechanizowanych jest organizacja kompleksowa polegająca na tym, że wyspecjalizowane brygady kompleksowe wykonują wszystkie operacje w ścianie (urabianie, obudowa, przekładka, rabowanie).

Rozróżnia się trzy okresy w prowadzeniu ściany, różniące się od siebie zadaniami, jakie mają być w nich wykonane. Są to:

1) okres rozruchu ściany, trwający kilka lub kilkanaście dni,

2) okres pełnej eksploatacji ściany, trwający zależnie od wybiegu i postępu ściany od kilku do kilkunastu miesięcy,

3) okres likwidacji ściany, w którym następuje przenoszenie urządzeń mechanicznych oraz elektrycznych do innej rozpoczynanej ściany i rabowanie obudowy.

W pierwszym okresie głównym celem jest opanowanie górotworu przez wywołanie pierwszego zawału. W drugim okresie celem głównym jest uzyskanie pełnego planowanego wydobycia. Decydującym czynnikiem jest w tym okresie organizacja pracy.

Czynności, które trzeba wykonać, aby przodek ścianowy przesunął się o jeden zabiór, składają się na cykl ścianowy.

V. Dokumentacja techniczna ściany

W kopalniach węgla każda ściana musi mieć dokumentację techniczną. Stanowi ona podstawowy dokument ściany określający warunki i sposób, w jaki będzie prowadzona jej eksploatacja.

Dokumentacja techniczna ściany zawiera:

część geologiczną, do której należą:

▬ wycinek mapy pokładowej

▬ przekrój warstw stropowych i spągowych

część techniczno-organizacyjną, do której należą:

▬ krótki opis warunków górniczych oraz zasadniczych urządzeń energomechanicznych zainstalowanych w ścianie,

▬ system obudowy ściany oraz oznaczenie dodatkowych elementów obudowy stosowanych w okresie rozruchu ściany,

▬ sposób wybierania w okresie rozruchu oraz normalnego biegu ściany i przewidywane środki bezpieczeństwa,

▬ organizacja kontroli ściany przez kierownictwo kopalni w okresie rozruchu i likwidacji ściany,

▬ przewidywaną metanowość, projekt przewietrzania, projekt odmetanowania,

▬ występujące zagrożenia oraz sposoby zapobiegania.

Zebrał i opracował: Czesław Zając

VI. Wybrane przepisy górnicze dotyczące wyrobisk eksploatacyjnych

ROZPORZĄDZENIE MINISTRA ENERGI

z dnia 23 listopada 2016r. w sprawie

szczegółowych wymagań dotyczących prowadzenia ruchu podziemnych zakładów

górniczych

…………………………………………………………………………

Rozdział

5

Systemy

wybierania

§96.1. Partię złoża

lub pokład wyżej leżący wybiera się przed pokładem leżącym niżej.

2. Zmiana kolejności

wybierania, o której mowa w ust. 1, jest dopuszczalna, jeżeli:

1) zachodzi

konieczność odprężenia lub odgazowania pokładu

2) odległość i

własności skał między pokładami zabezpieczają pokład leżący wyżej i umożliwiają

jego późniejszą eksploatację;

3) wybieranie pokładu

leżącego niżej odbywa się z zastosowaniem podsadzki.

§97.1. W przypadku

jednoczesnej eksploatacji sąsiednich partii złóż lub pokładów, fronty

wybierania sytuuje się względem siebie w sposób wykluczający ich wzajemne

oddziaływanie na siebie w stopniu stwarzającym zawożenie.

2. Usytuowanie frontów

wybierania oraz wzajemne odległości między nimi określa się w projekcie

technicznym eksploatacji, o którym mowa w §36, oraz w projektach technicznych.

§98.1. W trakcie

wybierania sąsiednich pokładów pozioma odległość między przodkami wybierkowymi

w poszczególnych pokładach wynosi nie mniej niż 30 m. jeżeli nie zostały

ustalone warunki koordynacji robót górniczych z uwagi na zagrożenia naturalne.

2. W trakcie

wybierania pokładu warstwami pozioma odległość między przodkami wybierkowymi w

poszczególnych warstwa cli jest określana przez kierownika ruchu zakładu

górniczego.

§99. Każda ściana ma

nie mniej niż dwa wyjścia do wyrobisk przyścianowych, przeznaczone do przejścia

ludzi do czynnych wyrobisk.

§100. W przypadku

zatrzymania postępu ściany przez więcej niż dwie doby, a w przypadku

pogorszenia się warunków bezpieczeństwa — w okresie krótszym, sposób

zabezpieczenia ściany na ten okres oraz warunki ponownego jej uruchomienia są

określane przez kierownika działu górniczego.

§101.1. W ścianie o

nachyleniu podłużnym większym niż 180 stosuje się zabezpieczenia

chroniące osoby przed staczającym się urobkiem lub innymi przedmiotami i materiałami.

2. W ścianie, o której

mowa w ust 1, w celu zapewnienia bezpieczeństwa osób dolne wnęki wyprzedzają

front ściany.

§102. 1. W ścianie

prowadzonej po wzniosie urabianie całym frontem wykonuje się wyłącznie w

przypadku, gdy nachylenie poprzeczne jest nie większe niż 200.

2. Prowadzenie na upad

ściany o nachyleniu poprzecznym większym niż 100 jest dopuszczalne

wyłącznie na warunkach zatwierdzonych przez kierownika ruchu zakładu

górniczego.

§103. Ścianę z zawałem

stropu i obudową indywidualną prowadzi się w sposób zapewniający odległość

między ociosem węglowym a linią pełnego zawału nie większą niż:

1) 6m;

2) 9m — we wnękach

ścianowych.

§104. 1. W ścianie o

nachyleniu podłużnym większym niż 150, rabowanie obudowy

indywidualnej prowadzi się z doki do góry.

2. Rabowanie obudowy

indywidualnej jest niedopuszczalne w:

1) miejscach, w

których brak obudowy ostatecznej;

2) odległości

mniejszej niż 30 m od pracującego kombajnu.

§105. 1. W ścianie z

pasami podsadzki i obudową indywidualną odległość frontu ściany od pasów

podsadzkowych wynosi nie mniej niż:

1) 6m

2) 9 m — we wnękach

ścianowych.

2. Rabowanie chodników

między pasami podsadzkowymi oraz lokowanie kamienia do podsadzki wykonuje się z

opóźnieniem o szerokości jednego pola roboczego ściany w stosunku do układania

pasów podsadzkowych.

3. W ścianie o

nachyleniu podłużnym większym niż 15° pasy podsadzkowe zabezpiecza się przed

ich obsunięciem.

§106. 1. W ścianie z

podsadzką hydrauliczną odległość frontu ściany od linii szczelnej podsadzki

wynosi nie więcej niż:

1) 10 m — w przypadku

stosowania obudowy indywidualnej lub

2) 12 m — w przypadku

stosowania obudowy zmechanizowanej.

2. W ścianie z

podsadzką suchą odległość frontu ściany od linii pełnej podsadzki wynosi nie

więcej niż:

1) 8 m — w przypadku

ścian o wysokości nie większej niż 1,5 m

2) 7 m — w przypadku

ścian innych niż wskazane w pkt 1.

3. Wnęki ścianowe nie

mogą wyprzedzać frontu ściany o więcej niż 3 m.

4. W przypadku

zastosowania obudowy zmechanizowanej dopuszcza się możliwość zwiększenia

odległości, o których mowa w ust. 2, na warunkach określonych przez kierownika

ruchu zakładu górniczego, jeżeli jest to uzasadnione rodzajem zastosowanej

obudowy.

§107. 1. W zakładach

górniczych wydobywających węgiel kamienny, ściany z ugięciem stropu prowadzi

się w pokładach o grubości nie większej niż 1,2 m.

2. Ścianę z obudową

indywidualną odpowiednio zabezpiecza się obudową wzmacniającą od strony

uginającego się stropu.

3. Odległość ociosu

ściany od linii obudowy wzmacniającej wynosi nie więcej niż 6 m, a wnęki

ścianowe nie wyprzedzają frontu ściany o więcej niż 3 m.

4. Usuwanie obudowy

drewnianej, z wyjątkiem obudowy wzmacniającej, z przestrzeni wybranej spod

uginającego się stropu jest niedopuszczalne.

§108. 1. W przypadku

wybierania pokładów węgla systemem zabierkowym:

1) wysokość zabierki

wynosi nie więcej niż 4 m

2) szerokość zabierki

wynosi nie więcej niż 6 m

3) szerokość nogi

pozostawionej między zabierkami wynosi nie więcej niż 4 m

4) przed rozpoczęciem

wybierania w nowej zabierce likwiduje się sąsiednią zabierkę.

2. Wymiary zabierki

określa się w projekcie technicznym, o którym mowa w §38.

§109. Prowadzenie po

wzniosie zabierki w partii złoża lub w pokładzie o nachyleniu większym niż 200

jest niedopuszczalne.

§110. W zabierce

prowadzonej po rozciągłości, w partii złoża lub w pokładzie o nachyleniu

większym niż 80, górny ocios odpowiednio zabezpiecza się przed

obrywaniem się skał.

§111. Przy wybieraniu

pokładów węgla systemem filarowo-zabierkowym:

1) szerokość zabierki

wynosi nie więcej niż 6 m;

2) odległość ociosu

zabierki od linii podsadzki wynosi nie więcej niż 10 m;

3) szerokość wdzierek

filarowych oraz wdzierek drążonych pochylni zbiornikowych wynosi nie więcej niż

4 m.

§112. 1. Eksploatacja

złóż md miedzi, cynku i ołowiu typu pokładowego oraz gniazdowego odbywa się

systemami komorowo-filarowymi, zabierkowymi lub ubierkowymi.

2. Eksploatację złóż

systemem komorowo-filarowym prowadzi się jednowarstwowo lub wielowarstwowo.

3. W złożach pokładowych

i gniazdowych zbliżonych do typu pokładowego zalegających w filarach ochronnych

oraz w rejonach poza filarami ochronnymi, gdy zachodzi konieczność szczególnego

ograniczenia deformacji powierzchni, stosuje się systemy wybierania z

podsadzką.

4. Wprowadzenie nowych

systemów eksploatacji złóż rud miedzi, cynku i ołowiu lub odmian tych systemów

poprzedza się badaniami rozwiązań technicznych, przeprowadzanymi przez

rzeczoznawcę.

§113. W przypadku

eksploatacji złóż:

1) pokładowych lub

gniazdowych zbliżonych do typu pokładowego cynku lub ołowiu o grubości większej

niż 6 m.

2) rud miedzi większej

niż 7 m

— stosuje się systemy

wybierania z podsadzką.

§114. 1. Technologię

likwidacji pustek poeksploatacyjnych przy wybieraniu złóż rud miedzi oraz cynku

i ołowiu określa się w projekcie technicznym eksploatacji, o którym mowa w §38.

2. Wybieranie złóż rud

cynku i ołowiu systemami komorowym i chodnikowo-podpólkowym

jest dopuszczalne wyłącznie w przypadku braku możliwości zastosowania innych

systemów, na warunkach określonych przez kierownika ruchu zakładu górniczego.

§115. W przypadku

eksploatacji złóż soli metodą suchą szerokość komór i filarów międzykomorowych

dobiera się w sposób uniemożliwiający niszczenie filarów i zapewniający

utrzymanie przez nich stropu nad komorami na okres ich przewidywanego

działania.

§116. 1. W przypadku

eksploatacji, o której mowa w §115, osie filarów między komorami poziomu

niższego pokrywają się z osiami filarów poziomów wyższych.

2. Przepisu ust. 1 nie

stosuje się do złoża bryłowego.

3. W przypadku złoża

wysadowego odstąpienie od wymagania, o którym mowa w ust. 1, jest dopuszczalne

wyłącznie w uzasadnionych przypadkach, na podstawie opinii rzeczoznawcy, za

zgodą kierownika ruchu zakładu górniczego.

§117. W przypadku

eksploatacji złóż soli metodą suchą w układzie wielopiętrowym, w wysadowych

złożach soli, przy wybieraniu komór zachowuje się kolejność wybierania komór z

góry na dół, o ile model geomechaniczny nie określi inaczej.

§118. 1. Uzyskiwanie

urobku przy eksploatacji złóż soli w komorach z zastosowaniem metody mokrej

odbywa się za pomocą ługowania.

2. Eksploatację, o

której mowa w ust. 1, stosuje się w komorach ługowniczych:

1) otwartych z

ługowaniem w zastoju;

2) otwartych z

ługowaniem dynamicznym bocznym;

3) otwartych z ługowaniem

natryskowym;

4) wykonywanych za

pomocą otworów wiertniczych.

3. Przy wybieraniu

metodą mokrą za pomocą ługowania, na najniższym poziomie wykonuje się zespół

komór awaryjnych wraz z systemem zapór uniemożliwiających zalanie wyrobisk

solanką z przeługowanych komór na poziomach wyższych.

4. Wysokość szybików

wybierkowych dla komór ługowniczych wynosi nie więcej niż 10 m.

……………………………………………………………………………………………………………….

Bibliografia:

- Bielewicz. T, Prus B., Honysz J.: Górnictwo

część II, Wydawnictwo Śląsk 1994 r.

- Chudek M., Wilczyński S., Żyliński R.,:

Podstawy górnictwa, Wydawnictwo Śląsk 1977 r.

- Ostrihansky

R.: Eksploatacja

podziemna złóż węgla kamiennego Katowice 1996 r.

-

Piechota S.: Technika podziemnej eksploatacji złóż. Część I Kraków 2004

- Katalog

systemów podziemnej eksploatacji węgla w Polsce Katowice 1966 r.

- ROZPORZĄDZENIE MINISTRA ENERGI z dnia 23 listopada 2016r. w sprawie

szczegółowych wymagań dotyczących prowadzenia ruchu podziemnych zakładów

górniczych